Por que a automação está a crescer na logística?

Os benefícios da automação na logística

Existem várias razões pelas quais a automação na logística tem vindo a crescer ultimamente. Em diversos países por toda a europa, existe falta de pessoal qualificado para operar empilhadores e o custo operacional da automação, tem-se mostrado frequentemente inferior, em comparação com a operação manual. Por outro lado, a era do e-commerce exige entregas simplificadas, forçando os profissionais de logística a planear e prever o seu fluxo logístico de forma mais consistente, para atingir a entrega no dia seguinte ou até mesmo no próprio dia. Adicionalmente, um equipamento automatizado percorre o trajeto conforme programado, reduzindo o risco de danificar a infraestrutura, a carga ou causar lesões nos operadores. E no que diz respeito ao meio ambiente, um veículo autoguiado por automação (AGV) também usa menos energia e desgasta-se menos.

Entre os pontos fortes dos AGVs destaca-se que estes são bons a executar tarefas repetitivas e a observar padrões em grandes quantidades de dados. No entanto, precisam de instruções precisas para criar valor. Os humanos, por outro lado, são bons a entender o contexto e a adotar novos ambientes, embora às vezes possam acusar cansaço e perder o foco. Portanto, a melhor solução é ter pessoas e equipamentos a trabalhar em conjunto até certo ponto, para alcançar o melhor dos dois mundos.

Por onde começar com automação

No setor da logística, a automação pode não ser a resposta para todos os fluxos logísticos. Tudo se resume a eliminar desperdícios (zero muda), e acrescentar valor sempre que possível.

No que diz respeito às soluções automatizadas, a tendência do mercado europeu está a mudar, com a procura a ser maior do que a oferta. Soluções de automação padronizadas e configuráveis, podem ajudar os clientes com necessidades de automação, a atingir os seus objetivos mais rapidamente.

Uma jornada de clientes para automação, consiste em três etapas:

- Primeiro, o fornecedor precisa entender o seu negócio, o fluxo logístico do armazém e os seus principais desafios.

- Em segundo lugar, já que não se pretende “automatização total”, entra a 'fase de otimização'. Aqui, os seus processos serão otimizados, de acordo com a filosofia de melhoria contínua (Kaizen), antes de se iniciar a automação.

- Por fim, há a constatação de que cada cliente é único, mas todos devem ter a melhor solução possível: uma combinação de benefícios entre homem e máquina.

Pensamento modular: a automação não precisa de ser complexa

Soluções automatizadas podem parecer únicas e complexas, mas o fluxo de material é lógico e move-se sistematicamente por todo o armazém. Com uma abordagem sistemática, podem encontrar-se facilmente funções comumente utilizadas, que podem ser aplicadas em módulos configuráveis para uso repetitivo. Esta é a forma de trabalhar da Toyota: separar as partes repetitivas das soluções únicas, dentro do processo.

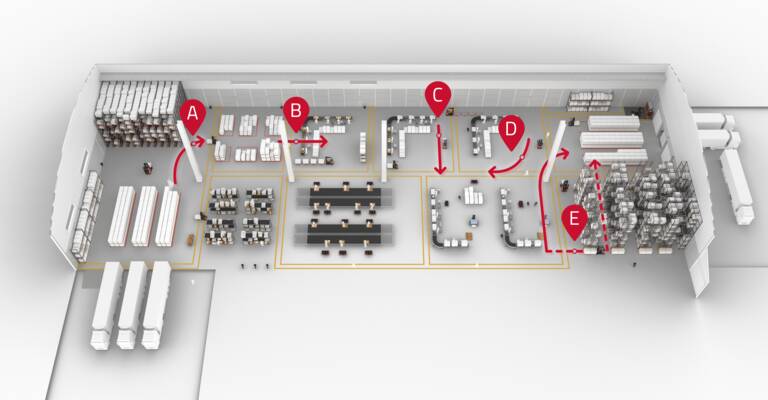

Indo à raiz e aplicando o princípio ‘Genchi Genbutsu’, visitamos os locais de produção do cliente, para poder encontrar elementos comuns: cais, zonas de armazenamento de matérias primas, áreas de separação e preparação de pedidos, área de produção, armazenamento de produtos finais e zona de expedição. À medida que o material flui pelo armazém, passa pelos seguintes processos:

- Arrumação: mover as mercadorias recebidas para armazenagem

- Reabastecimento: reposição de material para produção

- Tratamento de devoluções: tais como paletes vazias, excedentes,

- Transporte ponto a ponto: dentro das áreas de produção

- Produtos acabados: levar os produtos acabados para armazenamento temporário e, em seguida, para a área de expedição e envio

Em seguida, são analisadas formas de iniciar pedidos, organização de estações de trabalho e estratégias para selecionar destinos nesses processos. Todos estes processos têm características comuns e únicas e podem ser reduzidos a um nível mais genérico. Este nível descreve uma “configuração de fluxo” genérica, que pode ser ajustada para oferecer suporte a qualquer um dos processos principais, mencionados acima. Utilizar esta abordagem para as frações repetitivas, permite uma concentração mais eficiente nos processos exclusivos.

Ao aplicar os valores Toyota, trabalha-se em conjunto com o cliente para determinar os seus desafios específicos e como enfrentá-los passo a passo. Dividindo o processo em módulos menores, basta juntar as peças certas para criar a melhor solução para cada cliente.

Oferta automatizada da Toyota Material Handling

A Toyota Material Handling entrega soluções completas de logística integrada desde o conceito até a implementação. As áreas de especialidade estão em aplicações de automação de última geração para preparação de pedidos, classificação de produtos e tecnologias de armazenamento de alta densidade.

A Toyota Material Handling também trabalha em conjunto com a empresa parceira, Vanderlande, líder global em automação de processos logísticos de valor acrescentado, oferecendo soluções totalmente automatizadas para aeroportos, armazéns e indústria de encomendas.

Para otimizar a eficiência e flexibilidade no seu armazém, a Toyota oferece-lhe diferentes tipos de produtos e componentes de automatização, apoiando-o na sua jornada para automatizar os seus processos de movimentação de materiais.

Isso inclui o T-One - software de automatização desenvolvido internamente pela marca - que atua como uma camada de integração entre os veículos guiados automatizados Toyota Autopilot (AGVs) e a infraestrutura existente, tais como sistemas de gestão de armazém, identificação de mercadorias e outros equipamentos de manuseamento de cargas.

Também pode combinar o serviço com a ferramenta de gestão de frotas I_Site, que utiliza dados online dos Toyota AGVs para medir, analisar e maximizar o desempenho de cada máquina conectada. Ao assumir o controlo de toda a sua frota de equipamentos, estará a robustecer a rentabilidade do seu negócio a longo prazo.

A gama de AGVs - denominada de Equipamentos Automáticos - inclui equipamentos de armazém automatizados (para diferentes tipos de manuseamento de materiais), tratores de reboque (para manuseamento de itens e entrega just-in-time), carrinhos (para rebocar mercadorias leves) e transportadores semi-automatizados (para armazenar e recuperar mercadorias paletizadas em estantes).