Como melhorar a segurança nas operações a grande altura e corredores muito estreitos ?

Sistemas de ajuda ao operador

O mercado já se habituou a que equipamentos novos oferecem sempre apoio extra ao operador ou recursos de segurança. Um bom exemplo é o Sistema de Proteção Individual (PPS) dos equipamentos BT Vector da Toyota, que aumenta a segurança dentro dos corredores muito estreitos. Especialmente quando está elevado, o operador não consegue ver o que está a acontecer abaixo dele, por exemplo, quando alguém acidentalmente entra no corredor. Por isso esta gama VNA possui um scanner na frente, que cria 2 zonas - uma zona de alerta e uma zona de paragem - para ajudar o motorista a evitar possíveis colisões ou atropelos no corredor. Tecnologia PPS para reduzir o risco de erros humanos.

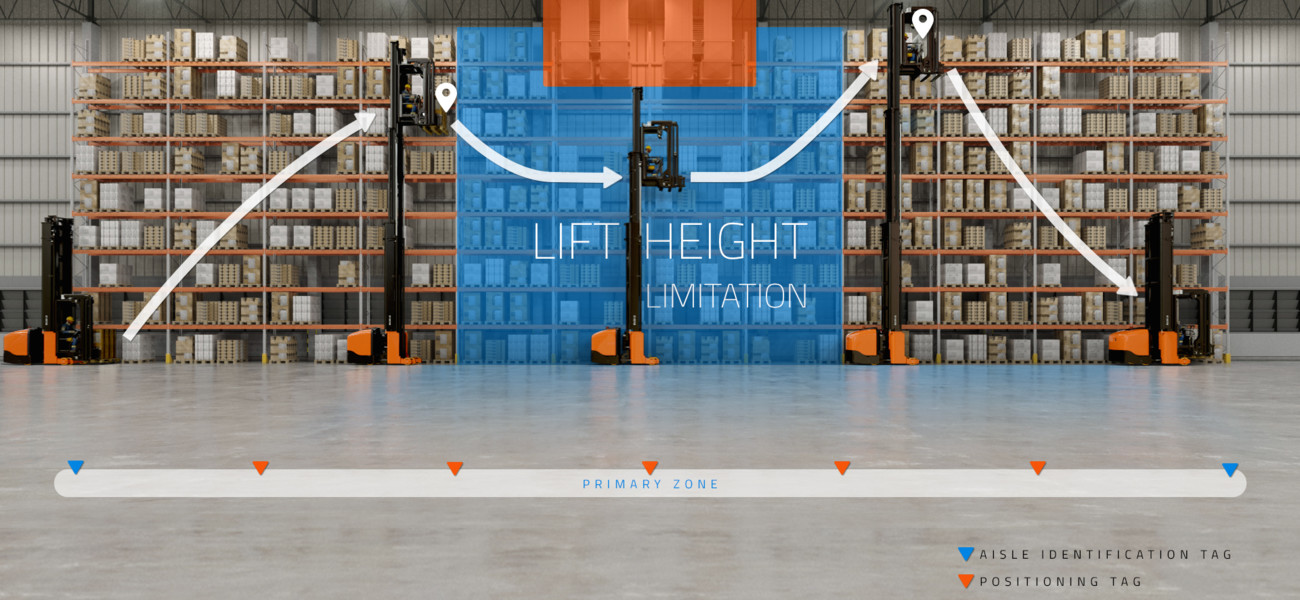

Zoning

Ao longo de todo o corredor estão espalhadas etiquetas RFID que podem comunicar com os sensores no empilhador. Desta forma, o empilhador sabe em que posição está no corredor e quais os obstáculos a evitar (tais como teto baixo, sprinklers, condutas de ventilação ou piso irregular). A velocidade, a altura ou o movimento dos garfos também podem ser limitados em certas datas e horários, para garantir a segurança da movimentação de cargas nos corredores. As limitações são muito fáceis de adicionar ou remover. Cada corredor pode ser configurado separadamente e tantas vezes quanto as necessárias em função das necessidades atuais.

Navegação

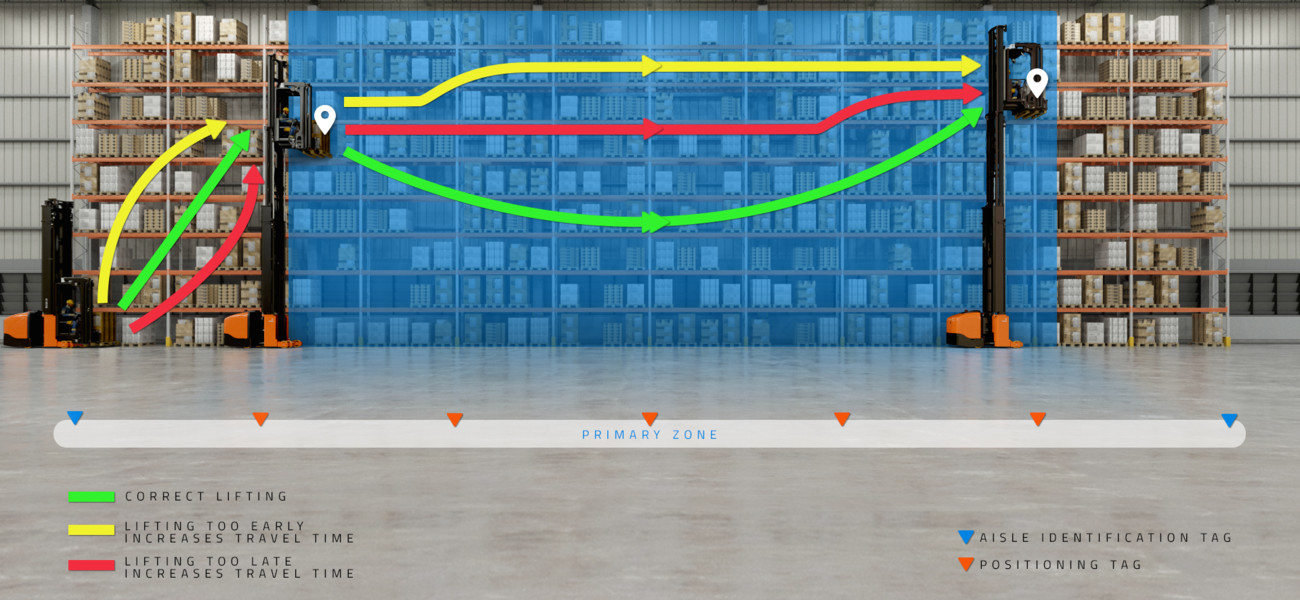

O layout 3D do seu armazém (em altura, comprimento e largura), com todas as localizações de paletes, pode ser programado no empilhador. Desta forma, basta dar a indicação ao BT VECTOR de ir para determinados locais de palete, porque este empilhador calcula automaticamente a rota ideal do ponto A ao ponto B. Ele aproxima-se do local correto da palete e adapta a velocidade de condução em função da altura de elevação, ou seja, vai mais rápido numa altura baixa e mais lento numa altura mais elevada. Isto resulta numa operação mais simples e produtiva, reduzindo os tempos de cada ciclo.

O sistema também verifica continuamente se o empilhador está na rota certa. Ele pára a condução em corredores errados, pára de recolher ou empilhar paletes em locais errados e, em vez disso, indica o lado correto para o picking, entre outras tarefas. Basicamente, o sistema elimina as “suposições” do motorista, resultando num manuseamento de paletes muito mais eficiente.

Navegação com integração WMS

Quando há integração com o sistema de gestão do armazém, é aplicado o mesmo princípio anterior, mas neste caso as localizações das paletes são programadas automaticamente no empilhador através da ligação com o WMS. Dessa forma, os locais não precisam ser programados manualmente no empilhador, o que simplifica e torna a instalação mais rápida.

Indicação de corredor

Como o BT VECTOR fica trancado com rodas-guia ou é guiado por fio condutor no piso, ele recebe um sinal dos indicadores (tais como ímans, RFID, refletores ou outros) de que está a aproximar-se do corredor e precisa desligar a direção manual. Além disso, a travagem automática também pode ser ativada quando o empilhador se aproxima do final de um corredor.

Tecnologia RFID

Todos os recursos acima podem funcionar com a ajuda da tecnologia RFID. A tecnologia RFID pode ajudar a identificar posições ou a navegar os empilhadores. As etiquetas RFID podem ser colocadas nos corredores e conectadas a um sensor no empilhador, oferecendo várias combinações possíveis. As vantagens das etiquetas RFID são a facilidade de instalar, a dimensão pequena, o facto de não usarem bateria e não precisarem manutenção. Uma etiqueta no armazém é ativada quando o sensor do equipamento faz contacto e comunica a localização do empilhador no armazém. Tecnologia RFID