Automatização passo-a-passo

Soluções automatizadas da Toyota para armazenamento

Resumo:

Fluxo: Na área de armazenamento, as paletes são transportadas da zona do cais, normalmente através de transporte horizontal, para uma área de armazenamento, ao nível do solo ou em estantes.

Equipamentos:

Porta-paletes autónomos (Toyota Autopilot LAE)

Stackers autónomos (Toyota Autopilot SAE)

Empilhadores contrabalançados autónomos (Toyota Autopilot OAE)

Empilhadores retráteis autónomos (Toyota Autopilot RAE)

Navegação: Refletor ou navegação natural

Software: Software de automatização T-ONE

Início do pedido: WMS, tablet, I/O

Integração: WMS, PLC, transportadores, células de robot, portas, alarme de incêndio, etc.

Bateria: Chumbo-ácido ou iões de lítio com carregamento automático

Complementos: leitura de código de barras, controlo de formato

Armazenamento automatizado de mercadorias que chegam à fábrica da Toyota na Suécia

“A filosofia kaizen da Toyota é trabalhar com melhorias pequenas, mas contínuas, e não esperar a mudança total imediata.”

Mikael Egonsson, Coordenador TPS da TMHMS

Manuseamento de mercadorias recebidas

As mercadorias que chegam são normalmente colocadas no solo em filas, também chamadas de pilhas profundas. Estes buffers de solo, geralmente são preenchidos pelos motoristas dos camiões ou funcionários do cais. Um AGV, Autopilot da Toyota, pode transportar as mercadorias que chegam desde a zona do cais de entrada para a área de armazenamento, geralmente constituída por estantes verticais, ou a mercadoria é colocada ao nível do solo.

Nos processos de armazenamento, podem ser utilizados mais do que um equipamento, garantindo a utilização do tipo de veículo mais adequado para cada tarefa. Por exemplo, um porta-paletes autónomo para o transporte horizontal e um empilhador retrátil para o empilhamento - garantindo que se obtém o ajuste certo para a aplicação.

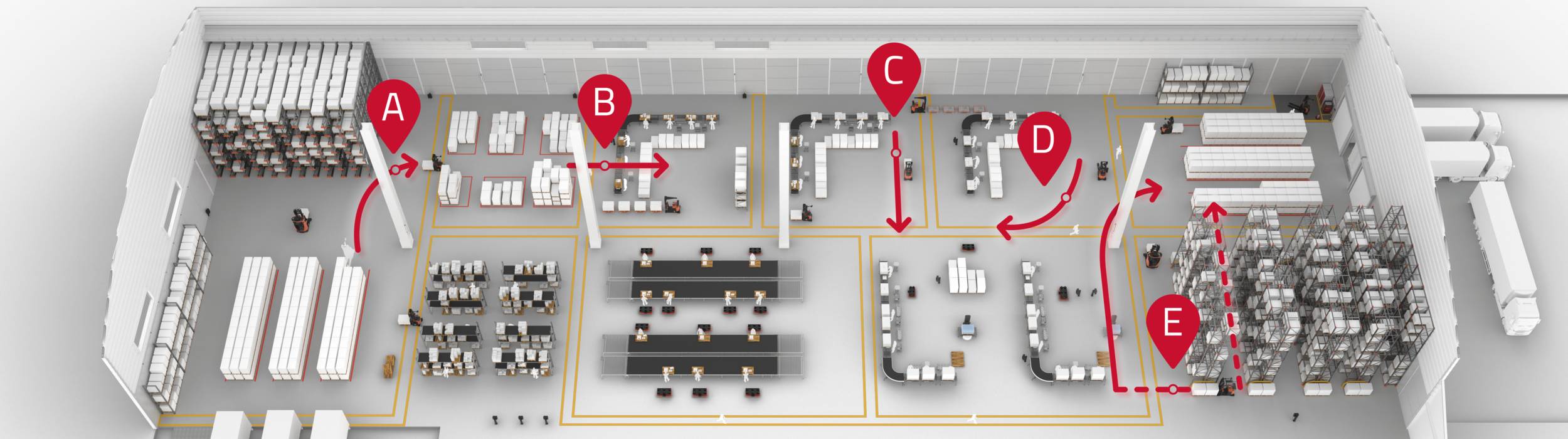

A imagem mostra uma típica estação de receção de mercadorias: buffer de solo (ou, por vezes, conveyor).

Como funciona?

Os pedidos de transporte são frequentemente iniciados pelo gestor do cais, por meio de um tablet (conectado ao T-ONE) ou de um botão. O T-ONE receberá o destino, do Sistema de Gestão de Armazém (WMS), assim que o Autopilot tiver recolhido a carga e o scanner verificar o ID da mercadoria. Para armazéns sem WMS, o T-ONE pode ser fornecido com uma funcionalidade de mapeamento de destinos. Desta forma, o T-ONE pode fazer o scan do ID de uma carga, obtendo o destino de entrega correto, com base em parâmetros e critérios predefinidos. O destino não precisa de ser pré-configurado e pode, por exemplo, ser diferente de manhã ou à tarde, oferecendo a flexibilidade necessária e uma lógica personalizada, às suas operações.

Manuseamento fluido de mercadorias

To ensure a smooth pick-up of the goods from the inbound area, it is key that the goods are placed correctly. Therefore, we recommend implementing a visual check of the pallet placement and identify any goods damage before the incoming goods are put away to the storage. Training of employees and lorry drivers can help you improve this process and make the automated operation run smoother and more efficiently.

Para garantir uma recolha tranquila das mercadorias na área de entrada, é fundamental que estas sejam colocadas corretamente. Por este motivo, recomendamos a implementação de uma verificação visual da colocação da palete e identificação de qualquer dano na mercadoria antes que esta seja armazenada. A formação de funcionários e de transportadores pode ajudar a melhorar os processos e tornar a operação automatizada mais fluida e eficiente.

Na imagem, pode ver uma típica estação de entrega: buffer/armazenamento ao nível do solo, estantes convencionais ou de fluxo por gravidade, armazenamento via shuttle (RS150 com RAE).

Soluções automatizadas da Toyota para reabastecimento

Resumo:

Fluxo: Em locais de produção ou armazéns, há sempre a necessidade de reabastecimento de material, seja com paletes de componentes que são levadas para as linhas de produção ou áreas de seleção, para o reabastecimento dos stocks

Equipamentos:

Tratores de reboque autónomos (Toyota Autopilot TAE )

Stackers autónomos (Toyota Autopilot SAE)

Empilhadores contrabalançados autónomos (Toyota Autopilot OAE)

Empilhadores retráteis autónomos (Toyota Autopilot RAE)

Transportador de paletes autónomo (Toyota Autopilot CDI)

Navegação: Refletor ou navegação natural

Software: software de automatização T-ONE

Início do pedido: WMS, tablet, I/O, PLC

Integração: WMS, PLC

Bateria: Chumbo-ácido ou iões de lítio com carregamento automático

Complementos: leitura de código de barras

O reabastecimento automático da produção melhora a satisfação no trabalho em Hargassner

“A Toyota Material Handling não desenvolveu apenas o melhor conceito adaptado às nossas necessidades, mas também provou ser um parceiro de confiança durante toda a implementação.“

Florian Pommer, Gestor de operações da Hargassner

Reabastecimento automático de peças

O processo de reabastecimento é normalmente encontrado em locais de produção, em linhas de montagem ou em áreas de picking (separação/seleção) quando existe a necessidade de reabastecer componentes. As paletes são recolhidas pelos Autopilots Toyota, do buffer ou das estantes na área de armazenamento e levadas para as áreas de produção ou separação.

Uma única palete pode ser transportada por um empilhador autónomo ou várias paletes podem ser rebocadas ao mesmo tempo por um trator de reboque autónomo. Em áreas movimentadas, como linhas de montagem, as soluções sem garfo são uma excelente alternativa para o transporte de paletes seguro e sem problemas.

A imagem mostra uma típica estação de recolha: buffer de solo, estantes convencionais ou de fluxo por gravidade, armazenamento com Toyota shuttle (RS150 com RAE)

Como funciona

Para cada tarefa de reabastecimento, o software de automatização T-ONE cria dois pedidos de transporte. Combina os fluxos “ponto a ponto” e “manuseamento de palete vazia”: primeiro retirando a palete vazia e depois reabastecendo o ponto com uma palete cheia, ou também pode iniciar um transporte “em loop” com um trator de reboque autónomo. Dispõe ainda da flexibilidade de escolher entre o PLC (controlador lógico programável) das suas máquinas ou o WMS para iniciar estes pedidos de transporte. Pode também ter um operador para iniciá-los por meio de um tablet ou com um botão conectado.

Na imagem, um típico processo de reabastecimento: linhas de produção, armazenamento em estantes.

Solução automatizada da Toyota para "transporte ponto a ponto"

Resumo:

Fluxo:Nos locais com movimentação de paletes, geralmente há transportes simples de uma estação para outra estação. Em centros de distribuição onde as paletes são transportadas diretamente da entrada para a saída, este processo é chamado de cross-docking

Equipamentos:

Porta paletes autónomos (Toyota Autopilot LAE)

Stackers autónomos (Toyota Autopilot SAE)

Empilhadores contrabalançados autónomos (Toyota Autopilot OAE)

Transportador de paletes autónomo (Toyota Autopilot CDI)

Navegação: Refletor ou navegação natural

Software: Software de automação T-ONE

Início do pedido: WMS, tablet, PLC, I/O

Integração: WMS, PLC, transportadores, células de robot, portas, alarme de incêndio

Bateria: Chumbo-ácido ou iões de lítio com carregamento automático

Complementos: leitura de código de barras

O Cross Docking por AGVs ajuda a DSV a nivelar o seu fluxo de trabalho e os recursos

“ Os Autopilots aumentam a produtividade da DSV ao manusear até 400 paletes por turno, em comparação com uma capacidade de 250 paletes com um operador"

Mercadorias em movimento

O processo de transporte ponto-a-ponto pode ser encontrado na maioria dos locais de produção, onde produtos semiacabados precisam de ser transportados dentro da área de produção até que sejam finalizados. Os nossos Autopilots automáticos podem cuidar do transporte de produtos semiacabados entre transportadores ou zonas de armazenamento intermédio ao nível do solo, por exemplo.

Como funciona

As tarefas são frequentemente iniciadas automaticamente por um sinal de entrada lógico, por exemplo, por uma fotocélula fixada no transportador que é acionada pela carga quando esta se aproxima do fim da linha. Também pode ser iniciado manualmente por meio de um tablet ou WMS.

A imagem mostra uma típica estação de recolha e entrega: buffer de solo, transportador (conveyor)

O ciclo de produção nem sempre é igual e, portanto, podem ser necessários buffers menores para armazenar os produtos semiacabados, de tempos a tempos. T-ONE, o software de automatização da Toyota, identificará essa necessidade e criará uma posição de armazenamento temporário onde os Autopilots podem colocar as suas mercadorias com segurança. Quando necessário, o sistema enviará um novo pedido de transporte para um dos veículos autónomos para finalizar o “transporte ponto a ponto” - otimizando a solução às suas necessidades.

Cross-docking flexível

Nos centros de distribuição, os tipos de transporte são frequentemente chamados de fluxos “cross-docking”, onde as mercadorias são movidas por Autopilots, diretamente dos buffers de entrada para a área de saída, e normalmente colocadas em buffers, à espera de serem despachadas.

Solução automatizada da Toyota para "manuseamento de paletes vazias"

Resumo:

Fluxo: Em ambientes como armazéns ou fábricas, vão sempre existir muitas paletes vazias porque as mercadorias já foram usadas ou separadas. Paletes vazias também são necessárias para colocar itens durante a seleção ou produtos acabados e prontos para expedição

Equipamentos:

Porta paletes autónomos (Toyota Autopilot LAE)

Stackers autónomos (Toyota Autopilot SAE)

Empilhadores contrabalançados autónomos (Toyota Autopilot OAE)

Transportador de paletes autónomo (Toyota Autopilot CDI)

Navegação: Refletor ou navegação natural

Software: Software de automação T-ONE

Início do pedido: WMS, tablet, PLC, I/O

Integração: WMS, PLC, transportadores, células de robot, portas, alarmes de incêndio

Bateria: Chumbo-ácido ou iões de lítio com carregamento automático

Um empilhador automatizado cuida do manuseamento de paletes vazias na Haval

“Estou convencido de que o tempo de retorno será menor do que os 20 meses calculados. Verifico que as pessoas trabalham de forma mais eficaz e temos menos danos. "

Roel van Dijk, Gestor da cadeia de suprimentos na Haval

Movimento de paletes vazias por todo o local

O processo de movimentação de paletes vazias é encontrado na maioria das operações onde o material foi reabastecido, como em linhas de montagem, separação de pedidos ou onde é preciso movimentar resíduos.

Como funciona

As paletes vazias podem ser transportadas por veículos automatizados, uma a uma, da estação de montagem/ seleção, para um dispensador de paletes; ou paletes vazias são levadas à produção para carregamento de produtos acabados. Outra forma de aplicar o manuseamento de paletes vazias na sua operação é ter uma pilha de paletes, geralmente empilhadas manualmente ao nível do solo, transferidas por um AGV de um buffer ou de uma área de produção para outro buffer de armazenamento de paletes vazias.

Automaticamente ou sob solicitação

Pode optar por ter os pedidos de transporte para este tipo de fluxo iniciados pelo sistema PLC das máquinas ou pelo Sistema de Gestão de Armazém (WMS). Alternativamente, um operador pode iniciá-los por meio de um tablet conectado ao software de automatização da Toyota (T-ONE) ou por um botão.

Na imagem, uma típica estação de recolha e entrega: buffer de solo, zona de sucata.

Solução automatizada da Toyota para "produtos acabados para expedição"

Resumo:

Fluxo: As paletes com produtos acabados são recolhidas de um armazenamento temporário, perto das áreas de produção ou seleção, e deixadas na área de saída/expedição, normalmente em buffers de solo ou empilhadas, a aguardarem para serem carregadas em camiões

Equipamentos:

Porta paletes autónomos (Toyota Autopilot LAE)

Stackers autónomos (Toyota Autopilot SAE)

Empilhadores contrabalançados autónomos (Toyota Autopilot OAE)

Empilhadores retráteis autónomos (Toyota Autopilot RAE)

Navegação: Refletor ou navegação natural

Software: Software de automação T-ONE

Início do pedido: WMS, tablet, PLC, I/O

Integração: WMS, PLC, portas, alarmes de incêndio

Bateria: Chumbo-ácido ou iões de lítio com carregamento automático

Complementos: Leitura de código de barras

AGVs movem as mercadorias para a saída, em rotas livres, no meio de outros empilhadores operados manualmente, no retalhista de supermercados Coop

“Observamos um total de 17.500 transportes A-B por semana que poderiam ser automatizados e começamos por automatizar 3.000 destes."

Roger Tømmervold, Gestor de Logística Interna da Coop

Preparação para a entrega

Quando os produtos são produzidos e acabados, os equipamentos autónomos podem recolher os produtos no final da linha, num transportador ou diretamente da máquina, na linha de produção. Quando necessário, o Autopilot levará as mercadorias para a zona de embalamento e, em seguida, para a área de expedição.

A imagem mostra uma típica estação de recolha: Transportador (conveyor), máquina de produção, embaladora.

Armazenamento de Mercadorias

As paletes podem ir imediatamente para o buffer de expedição para serem despachadas, mas frequentemente são armazenadas temporariamente antes de serem despachadas. Quando as mercadorias são conduzidas para o armazenamento, há em alguns casos uma transferência de mercadorias entre máquinas, gerida por um pedido multi-equipamento, para se usar a máquina mais adequada para cada tarefa. Na produção em lotes, os empilhadores autónomos colocam as mercadorias diretamente em estanteria de gravidade ou em shuttles. Para ou outros casos, de mercadorias não agrupadas, as estantes convencionais são comuns. Graças à ampla gama de soluções, há sempre um ajuste perfeito para as suas operações.

Na imagem, uma típica estação intermediária: estantes convencionais ou de gravidade, armazenamento com Shuttle (RS150 com RAE).

Como funciona

Os pedidos levam as mercadorias para a área de expedição ou armazenamento, geralmente iniciados automaticamente por um sinal I/O, por exemplo, uma fotocélula ou um scanner acionado pela carga conforme ela se aproxima do final de um transportador. A tarefa também pode ser acionada automaticamente pelo PLC das suas máquinas de produção ou manualmente por um operador por meio de um tablet. O destino é decidido pelo software de automatização T-ONE, junto com o WMS ou por mapeamento de destino, que pode enviar um valor digitalizado para um destino específico.

A imagem mostra uma típica estação de entrega: Buffer de solo

Saber mais sobre as operações com shuttles >>